Elektroautos gelten als Zukunft der Mobilität – doch zwei Hürden bremsen noch immer viele Kaufinteressenten aus:

Lange Ladezeiten und begrenzte Reichweiten, so die FH Dortmund.

Die Lösung können Hochvolt-Antriebssysteme sein, die mit Spannungen weit oberhalb der heute üblichen 800 Volt arbeiten. An der FH wird daran gearbeitet.

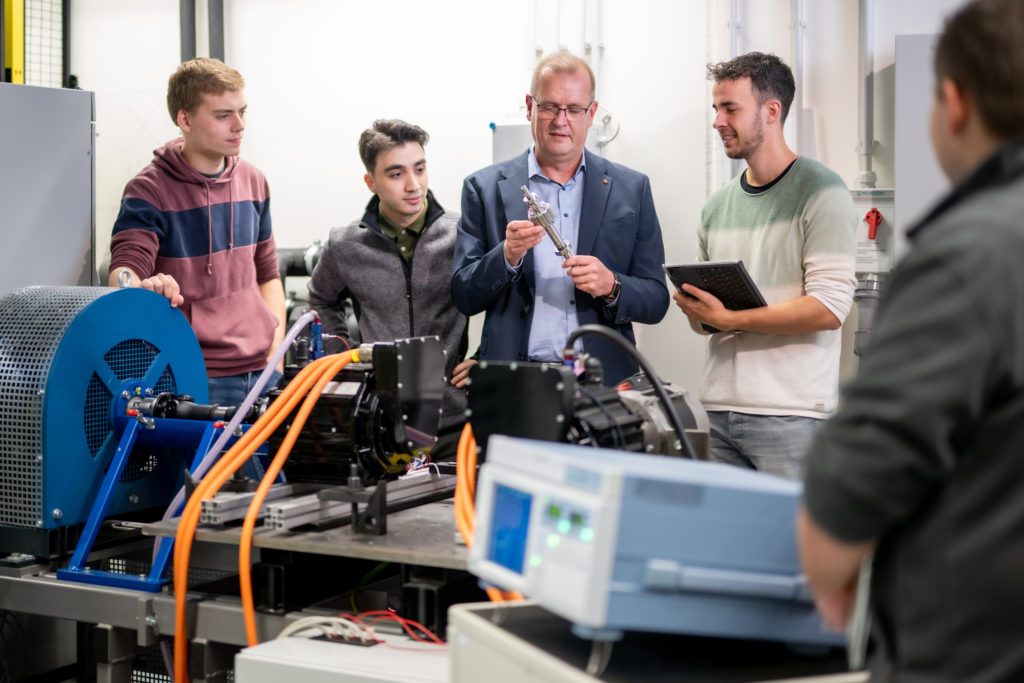

Der Fachbereich Maschinenbau ist unter der Leitung von Prof. Dr. Markus Thoben maßgeblich am EU-Forschungsprojekt ODYSSEV beteiligt. Das Projekt will den Einsatz von Hochvolt-Technologien bei E-Autos vorantreiben und sichere Standards definieren. Es ist auf 42 Monate angelegt, wird vom EU-Programm Horizon Europe gefördert.

Um zu verstehen, warum Hochvolt-Technologie so entscheidend ist, hilft ein simpler Vergleich: Strom fließt durch ein Kabel ähnlich wie Wasser durch einen Schlauch. Um mehr „Leistung“ zu übertragen, gibt es zwei Wege – entweder ein größerer Schlauch (dickere Kabel und mehr Stromstärke) oder höherer Druck (größere Spannung).

Hochvolt-Systeme setzen auf die zweite Variante, so die FH:

„Sie ermöglichen so z. B. ultraschnelles Laden und benötigen dabei trotzdem nur dünnere Kabel, was Gewicht und Kosten spart. Zudem erzeugen sie weniger Abwärme.“

Doch der Sprung auf höhere Spannungen ist technisch anspruchsvoll: Bei über 1000 Volt steigen die Anforderungen an Isolationsmaterialien drastisch, herkömmliche Silizium-Halbleiter stoßen an ihre Grenzen und Batterien müssen den massiven Energieeinstrom beim Schnellladen bewältigen, ohne zu überhitzen.

Das Projekt vereint 14 Forschungseinrichtungen und Unternehmen aus acht europäischen Ländern. Die FH Dortmund übernimmt eine Schlüsselrolle und leitet das Arbeitspaket Systemarchitektur.

„Mit ODYSSEV gehen wir den nächsten konsequenten Schritt in der Elektromobilität“, erklärt Prof. Dr. Markus Thoben. „Hochvolt-Technologien jenseits von 800 Volt ermöglichen nicht nur dramatisch kürzere Ladezeiten, sondern auch leichtere Fahrzeuge durch dünnere Kabel und höhere Gesamteffizienz durch reduzierte Energieverluste.

Das macht E-Autos alltagstauglicher und attraktiver für breite Käuferschichten.“

Das Besondere an ODYSSEV: Das Projekt deckt die gesamte Entwicklungskette ab – von innovativen Halbleitern über leistungsstarke Powermodule bis hin zur Integration in Schlüsselkomponenten wie On-Board-Ladegeräten und Traktionswechselrichtern. Zudem wird ein speziell für diese Hochvolt-Architektur ausgelegter Elektromotor entwickelt, der gemeinsam mit einem rekonfigurierbaren Batteriepaket die Basis für ein hocheffizientes und skalierbares Antriebssystem bildet.

Die FH Dortmund unterstützt die Projektpartner von der simulationsgestützten Auslegung bis hin zur innovativen Cloud-Integration. „Unsere Aufgabe ist es, das komplexe Zusammenspiel aller Komponenten zu orchestrieren und die Entwicklungsprozesse durch digitale Methoden zu beschleunigen“, erläutert Seyed Saeed Mirsafian, wissenschaftlicher Mitarbeiter im Projekt. „Wir bringen unsere Expertise in der Modellbildung und Simulation ein, um bereits am Computer zu optimieren, was später auf der Straße funktionieren muss. Das spart Zeit, Kosten und ermöglicht es, verschiedene Szenarien durchzuspielen, bevor der erste Prototyp gebaut wird.“

Den Abschluss des Projekts bildet die Erprobung des entwickelten Demonstrators auf der LaSiSe-Teststrecke in Selm.

(Foto: FH Dortmund / Mike Henning).

Ein Autoackumulator besteht aus mehreren tausend Einzelzellen.

Egal wie sie verschaltet werden, mehr in Reihe bei 800V Ladespannung oder mehr parallel bei 400V Ladespannung, in die einzelne Zelle fließt immer der selbe Ladestrom (die Ladespannung der einzelnen Zellen ist aus physikalischen Gründen immer gleich). Somit ist auch die Wärmeentwicklung und Belastung der einzelnen Zellen unabhängig von der Gesamtladespannung (400V oder 800V) gleich. Was wollen die da noch forschen?